Así puede eliminar sus operaciones internas de laminado

Así puede eliminar sus operaciones internas de laminado

Comunicate con el proveedor:

!noticia guardada!

Los productores de componentes en acero laminado plano, aluminio y otros metales están eliminando sus operaciones internas de laminación y, en su lugar, están subcontratando a revestidores de bobinas experimentados.

Para los fabricantes de equipos originales (OEMs) que aplican películas laminadas a piezas metálicas o recubrimientos como acabados decorativos, el proceso de manufactura interno requiere una inversión significativa en equipos, espacio en el piso de la planta y mantenimiento continuo.

No solo eso, sino que el hecho de no controlar con precisión lo que puede ser un proceso muy temperamental, puede llevar a laminados que no se adhieren correctamente o se arrugan, lo que conduce a tasas de desperdicio excesivamente altas e incluso a devoluciones de productos.

Por esta razón, los OEMs están subcontratando cada vez más la aplicación de películas laminadas a revestidores de bobinas experimentados que pueden ofrecer varias alternativas: acero, aluminio u otros metales en forma de bobina o lámina con adhesivo pre-aplicado (seco), o un producto totalmente laminado que elimina el procesamiento interno por completo.

El resultado para los fabricantes puede ser significativo, tanto en términos de acelerar la producción como en reducir los costos operativos; sin embargo, cuando se combina con el hecho de que los revestidores de bobinas experimentados pueden elaborar productos laminados de alta calidad, se convierte en un escenario en el que todos ganan.

“Muchos OEMs no son completamente conscientes de las alternativas para la subcontratación de una parte o la totalidad de la operación de laminación a los revestidores de bobinas”, explica Dan Chin, presidente de Universal Chemicals & Coatings (Unichem), una compañía que se especializa en adhesivos y recubrimientos personalizados usados en el procesamiento de bobinas. “Con frecuencia, esto se debe simplemente a que siempre lo hicieron de la misma manera, internamente, pero pueden obtener un producto laminado de alta calidad y eliminar los costos y los dolores de cabeza asociados con el proceso”.

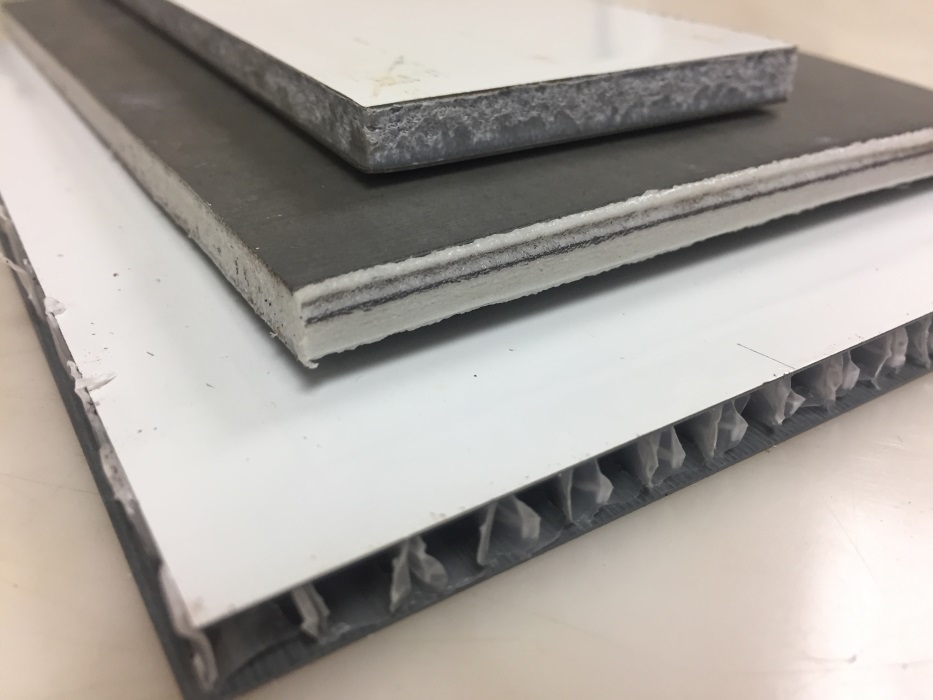

Laminados

El uso del laminado aplicado al metal para fabricar piezas o productos está muy extendido en toda la manufactura. Los acabados decorativos brindan el aspecto del acero inoxidable, el cobre cepillado y los granos de madera, así como una variedad de colores, impresiones y un rango de niveles de brillo. Las películas laminadas también pueden tener un propósito funcional al proporcionar resistencia a los rasguños o químicos.

Algunas de las aplicaciones más comunes incluyen electrodomésticos (refrigeradores y congeladores, lavadoras, lavaplatos, microondas, campanas extractoras o campanas de extracción); productos de construcción (paneles de paredes aislados, puertas de garajes, productos para techos); y los mercados de casas móviles y manufacturadas (paredes y paneles de puertas).

La aplicación de laminados al metal requiere múltiples pasos. En primer lugar, el metal se prepara mediante limpieza química y tratamiento previo. Luego se aplica un adhesivo líquido o película laminada al metal y se cura en un horno. La película laminada se une al metal cuando el metal recubierto con adhesivo sale del horno y el laminado se introduce en los rodillos de presión para unir el laminado al adhesivo. Luego se enfría el metal laminado.

Según Chin,en cada paso del proceso hay desafíos que pueden conducir a una mala unión o delaminación.

“Todo tipo de cosas pueden suceder durante un proceso de laminación no continuo”, dice Chin. “Puedes tener problemas con la unión causados ​​por la limpieza del metal, la aplicación incorrecta del adhesivo o temperatura insuficiente del horno. También podría haber desalineaciones del laminado que causen arrugas en la película”.

Chin sostiene que esto puede llevar a tasas de desperdicio extremadamente altas que superan el 20 %. Peor que eso, los fabricantes de equipos originales pueden experimentar devoluciones de productos y revisiones negativas debido a la delaminación que se produce con retraso una vez que el producto se ha entregado.

“Si hay un problema con la unión del laminado, puede manifestarse más adelante cuando un producto ya está en manos del cliente”, agrega Chin. “Normalmente se realizan pruebas de control de calidad para garantizar que eso no suceda, pero aun así es posible. En el momento en que el fabricante lo descubre, puede llegar a ser bastante costoso”.

Tercerización

Para Chin, una opción para los fabricantes de equipos originales es recurrir a revestidores de bobinas experimentados que pueden aplicar previamente adhesivo de etapa B a prácticamente cualquier sustrato metálico. El adhesivo de etapa B está diseñado para reactivarse y curarse dentro de un rango de temperatura específico para unir el laminado. Esto elimina varios pasos y puede llevar a un enlace laminado de mayor calidad.

“Desde un punto de vista de calidad, usted obtendrá una excelente uniformidad del adhesivo aplicado (por un revestimiento de bobina) y se curará correctamente”, indica Chin. “Entonces, básicamente todo lo que tiene que hacer el fabricante es laminar la película al metal”.

Otra opción es eliminar todo el proceso por completo. Esto anula la necesidad de mano de obra interna, equipos de aplicación, hornos de curado y sistemas de control de emisiones ambientales.

“Por lo general, el revestidor de bobinas tiene mucha experiencia en este tipo de productos, por lo que pueden marcar el espesor del adhesivo y controlar las temperaturas de curado y laminado muy de cerca para garantizar la adhesión adecuada”, manifiesta Chin. “Esto se traducirá en un producto laminado de mayor calidad”.

Los revestidores de bobinas también deben garantizar tasas de desperdicio por debajo de cierto nivel. “No hay pruebas que deba realizar el OEM, aparte de las inspecciones puntuales para su propio proceso de monitoreo de calidad. El revestidor de bobinas se encarga de todo eso”, explica Chin.

Chin agrega que la bobina laminada también se puede cortar fácilmente a casi cualquier tamaño y está lista para estampar, formar u otras operaciones de acabado. Esto puede eliminar varios pasos internos adicionales y simplifica el proceso de mantener un inventario de metales laminados en diferentes tamaños.

Desafíos de adhesión

Los revestidores de bobinas experimentados también están mejor equipados para enfrentar desafíos difíciles de adhesión, a menudo con la ayuda de formuladores de adhesivos como Unichem que pueden ofrecer formulaciones personalizadas y brindar otros consejos sobre el proceso de laminación.

“Como formulador de adhesivos, podemos personalizar el adhesivo para que coincida más exactamente con lo que el fabricante está tratando de lograr. Hay veces en que la compañía de adhesivos, que tiene un catálogo específico de productos, no tiene una solución que funcione para aplicaciones específicas”, dice Chin.

Un ejemplo son los adhesivos formulados para ser más tolerantes en términos de rangos de curado a temperatura. Esto puede ayudar a los OEM que tienen problemas con la temperatura del horno o la consistencia en el ancho de la bobina.

“Al trabajar con el OEM o la bobinadora y comprender los parámetros, podemos ayudar a identificar una solución que sea muy específica y resolver los problemas que están teniendo en el proceso de unión”, manifiesta Chin

Las películas laminadas populares como TPO (olefina termoplástica) también son muy difíciles de unir al metal. TPO puede referirse a materiales tales como polipropileno (PP), polietileno (PE), polipropileno de copolímero de bloque (BCPP) y otros.

Aunque hay adhesivos estándar utilizados para laminar a TPO, Chin dice que Unichem ha visto bastantes variantes y que ha desarrollado varias soluciones personalizadas, específicamente diseñadas para ese material.

“Como hemos estado formulando para las TPO, hemos aprendido que puede haber requisitos realmente específicos en cuanto a los criterios de rendimiento y el tipo de prueba requerido y hemos tenido que modificar el adhesivo significativamente para que funcione para todos los parámetros”, sostiene Chin.

La hojalata electrolítica es otro buen ejemplo de un sustrato que puede ser difícil de unir a los laminados y lograr la adhesión deseada.

“Las superficies de hojalata son muy sensibles al calor. Las temperaturas de curado y otros pasos de procesamiento deben permanecer por debajo de 410 F, o dentro de un rango de 390 a 410 grados Fahrenheit, de lo contrario puede ocurrir un re flujo”, dice Chin. Esto significa que los adhesivos también necesitan curarse o adherirse a temperaturas inferiores a esta temperatura

¿Hora de hacer el cambio?

Chin dice que un buen momento para considerar la transición es cuando las plantas utilizan equipos antiguos que pueden requerir mucho tiempo y ser costosos de mantener o cuando las tasas de desperdicio o los problemas de rendimiento con la laminación interna son excesivamente altos.

“Si el equipo (de laminación) tiene 10 o 15 años, puede volverse más problemático y requerir cada vez más mantenimiento. La subcontratación de todo el proceso a los revestidores de bobinas podría ser una mejor alternativa que actualizar el equipo, lo que podría ser una gran inversión”, indica Chin.

“Ciertamente, en una planta de manufactura, el proceso de laminación puede convertirse en un cuello de botella en la producción debido a que, dependiendo de las temperaturas y el grosor del sustrato metálico, solo puede procesarlo a una cierta velocidad”, manifiesta Chin. En algunos casos, la tercerización de las operaciones de laminación, particularmente aquellas que son difíciles y requieren mucho tiempo, puede acelerar la producción general.

“Los OEMs ya no tienen que preocuparse por eso si reciben productos laminados en los tamaños necesarios. Pueden moverse de inmediato a los pasos de formado y acabado y, definitivamente, acelerar la producción significativamente si se elimina el cuello de botella de la laminación”, puntualiza Chin.

Te podría interesar...

Lo más leído

Reciclaje del metal duro: un negocio sostenible que reduce el impacto ambiental en la indu...

La industria metalmecánica se encuentra en profunda transformación, conozca las tendencia...

Aquí le contamos qué son los centros de mecanizado, para que sirven, sus funciones princip...

Como parte del Open House 2023, el Grupo Hi-Tec dio a conocer ofertas tecnológicas avanzad...